Der Weltmarkt für Isolierbeschichtungen hat in den letzten Jahren einen Boom erlebt. Neben dem Energiesektor, der am meisten betroffen ist, sind auch die Elektro-, Elektronik- und Automobilindustrie wichtige Akteure.

Vor allem in Nordamerika und Europa wird der Markt durch strenge staatliche Vorschriften belastet. Dies zwingt die Hersteller von Beschichtungen dazu, umweltbewusst zu handeln und die nachhaltige Entwicklung als Teil ihres Programms zu übernehmen. Sie investieren in Forschung und Entwicklung, um neue, innovative Produkte zu entwickeln, die zu niedrigen Kosten angeboten werden können und gleichzeitig die gesetzlichen Richtlinien erfüllen.

Kupfer- und Aluminiumdrähte für Elektromotoren, Generatoren und eine Vielzahl anderer Anwendungen werden im Tauchverfahren mit einem sehr feinen, elektrisch isolierenden Lack beschichtet.

Die Beschichtung von Drähten ist vor allem aus folgenden Gründen wichtig:

– Sie dient der elektrischen Isolierung

– Schutz der Wicklungen vor Feuchtigkeitsaufnahme und Hitze

– Verbessert die Widerstandsfähigkeit gegen Stöße, Vibrationen und mechanische Beanspruchung

Die gebräuchlichsten Polymerbeschichtungen sind Polyvinylformal, Polyurethan (PUR) und Polyester, die sich in Bezug auf Haftung, Flexibilität, Temperaturschock und Weichheit unterschiedlich verhalten.

Beschichtete Drähte werden hergestellt, indem eine Lackschicht in mehreren Lagen auf einen Kupferleiterdraht aufgetragen wird. Der Leiter wird durch ein Bad aus flüssigem Lack oder einer Lösung von Lack in einem Lösungsmittel geführt und dann in einem Ofen erhitzt, um das Lösungsmittel zu verdrängen und den Lack zu härten.

Warum ist die Überwachung und Steuerung der Viskosität im Kupferbeschichtungsprozess so wichtig?

Die allgemeinen und wichtigen Faktoren, die das Viskositätsmanagement im Kupferdrahtbeschichtungsprozess wichtig machen, sind folgende:

– Richtige Eigenschaften: Eine schlechte Beschichtungsqualität kann die Eigenschaften von Magnetdrähten beeinträchtigen, insbesondere ihre Durchschlagfestigkeit, Flexibilität und mechanischen Eigenschaften. Die Kontrolle der Viskosität trägt dazu bei, eine konstante Dicke und Gleichmäßigkeit der Beschichtung zu gewährleisten.

– Qualität der Beschichtung: Die Drähte müssen den Spezifikationen und gesetzlichen Anforderungen des Endprodukts entsprechen, um die Konformität zu gewährleisten.

– Verringerung von Beschichtungsfehlern: Die Viskositätskontrolle kann dazu beitragen, die Häufigkeit von Fehlern wie Aufrauhung, Blasenbildung, Brückenbildung und Oberflächenerosion zu verringern.

– Bessere Ausbeute: Die Sicherstellung der Konsistenz während des gesamten Beschichtungsprozesses verringert die Ausschussrate erheblich und spart gleichzeitig Kosten und Zeit.

– Kostenmanagement: Ein schlechtes Viskositätsmanagement erhöht den Einsatz von Polymerbeschichtung und Lösungsmitteln, was sich wiederum auf die Materialeinkaufskosten der Unternehmen auswirkt.

– Abfall: Durch ein gutes Viskositätsmanagement kann der Ausschuss von Materialien, die aufgrund schlechter Qualität zurückgewiesen werden, reduziert werden.

– Effizienz: Durch den Wegfall der manuellen Viskositätskontrolle haben die Ingenieure mehr Zeit, sich auf andere Aufgaben zu konzentrieren.

– Umweltfreundlich: Die Verringerung des Polymerbeschichtung und Lösungsmittelverbrauchs ist gut für die Umwelt.

Herausforderung

Die Herkömmliche Methoden zur Kontrolle der Viskosität von Emailbeschichtungen, wie z.B. Auslaufbecher, haben sich als unzureichend erwiesen, selbst bei Anwendungen, bei denen erhebliche Schwankungen der Emailviskosität zulässig sind und bei denen Drahtbeschichtungen außerhalb des vorgegebenen Spezifikationsbereichs liegen können.

Die bei der Probenahme aufgefangene Beschichtungsflüssigkeit wird mit dem Viskositäts-Messbecher gemessen, wobei die Zeit, die die Flüssigkeit benötigt, um durch den Trichter zu fließen, als Indikator für die Viskosität gilt. Das Verfahren ist mühsam und zeitaufwändig, vor allem, wenn die Beschichtung vorher gefiltert werden muss.

Es ist ziemlich ungenau, inkonsistent und selbst für einen erfahrenen Bediener nicht wiederholbar.

Bei der Messung mit dem Tauchauslaufbecher handelt es sich nicht um eine Echtzeit- oder kontinuierliche Messung. Schnelle Schwankungen der Viskosität können nicht erkannt werden.

Um eine hochwertige, gleichmäßige Beschichtung zu erreichen, ist die Viskositätsänderung der Schlüsselfaktor, der mit kontinuierlichen und Echtzeit-Messungen überwacht werden muss.

Sofraser’s Viskosimeter Lösungen

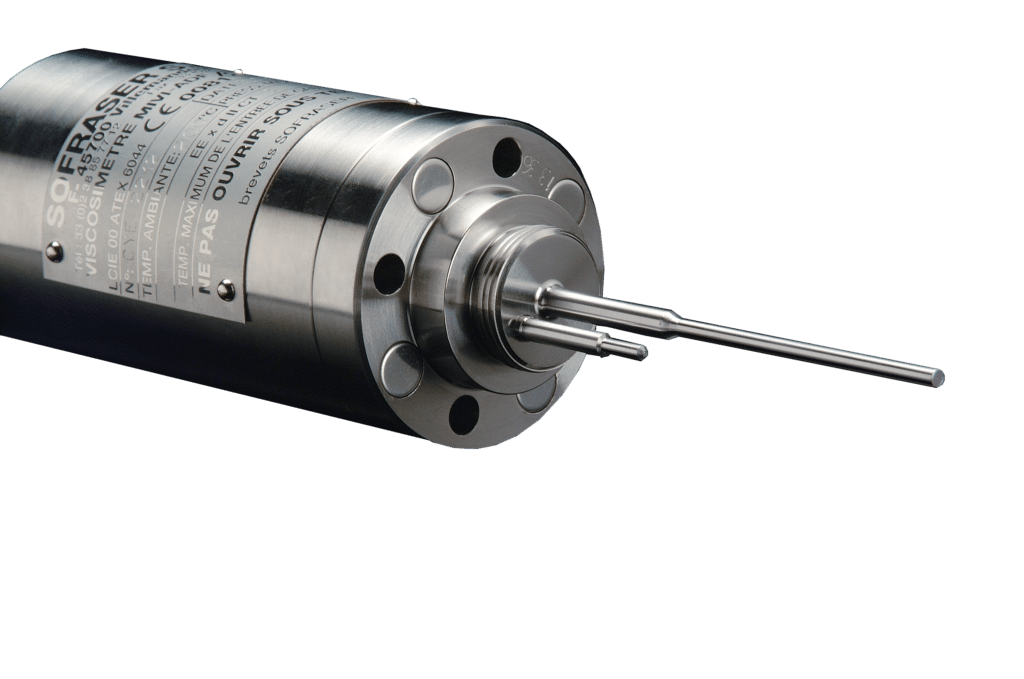

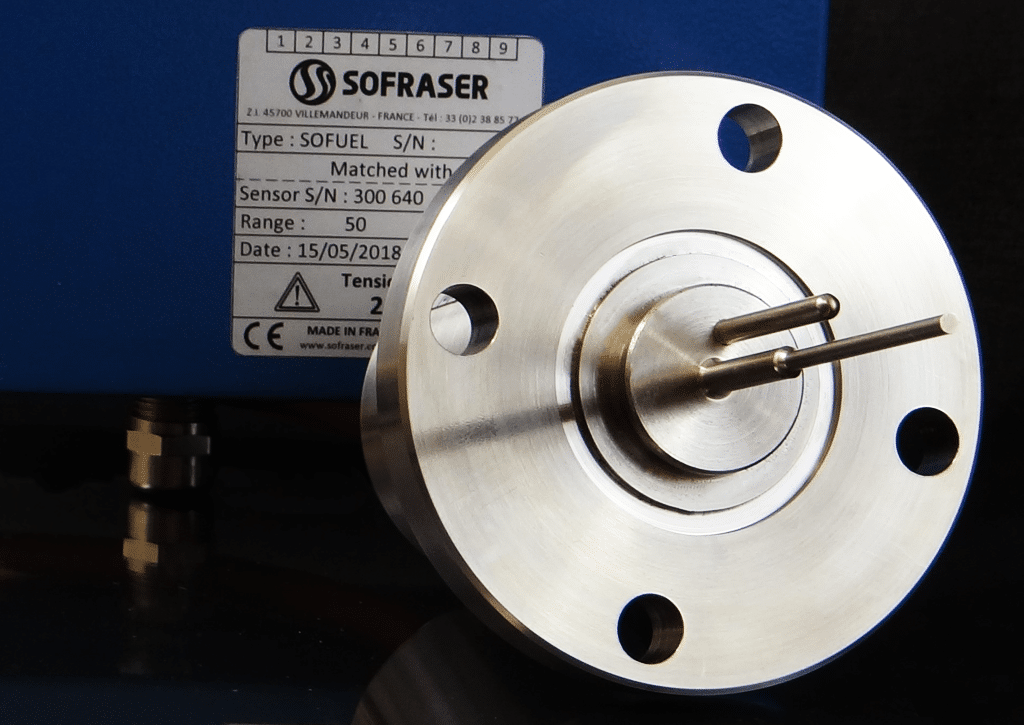

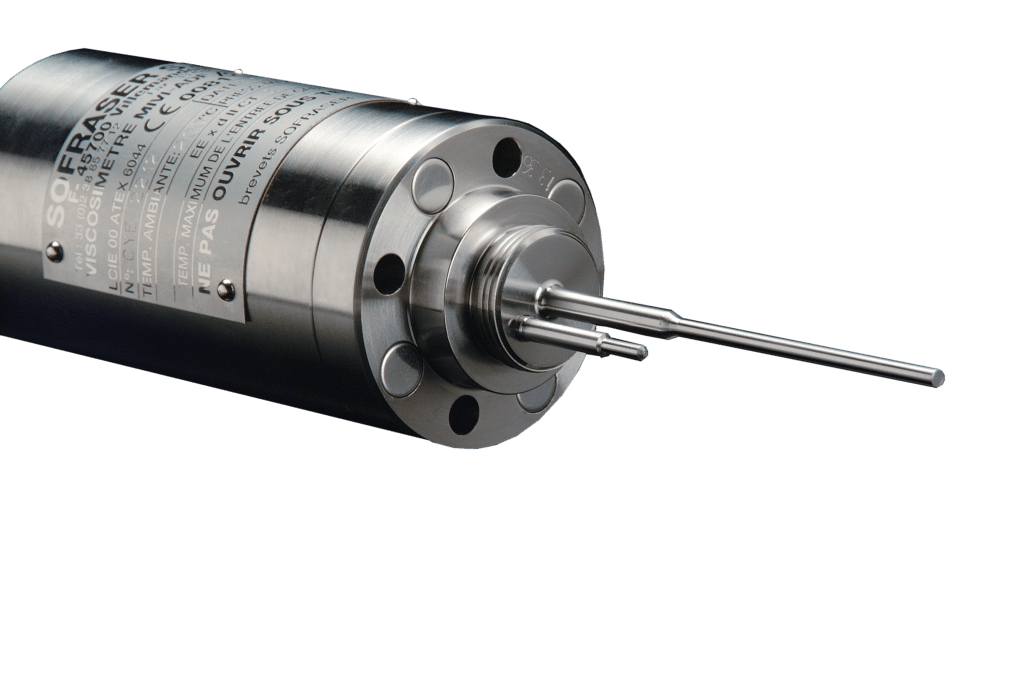

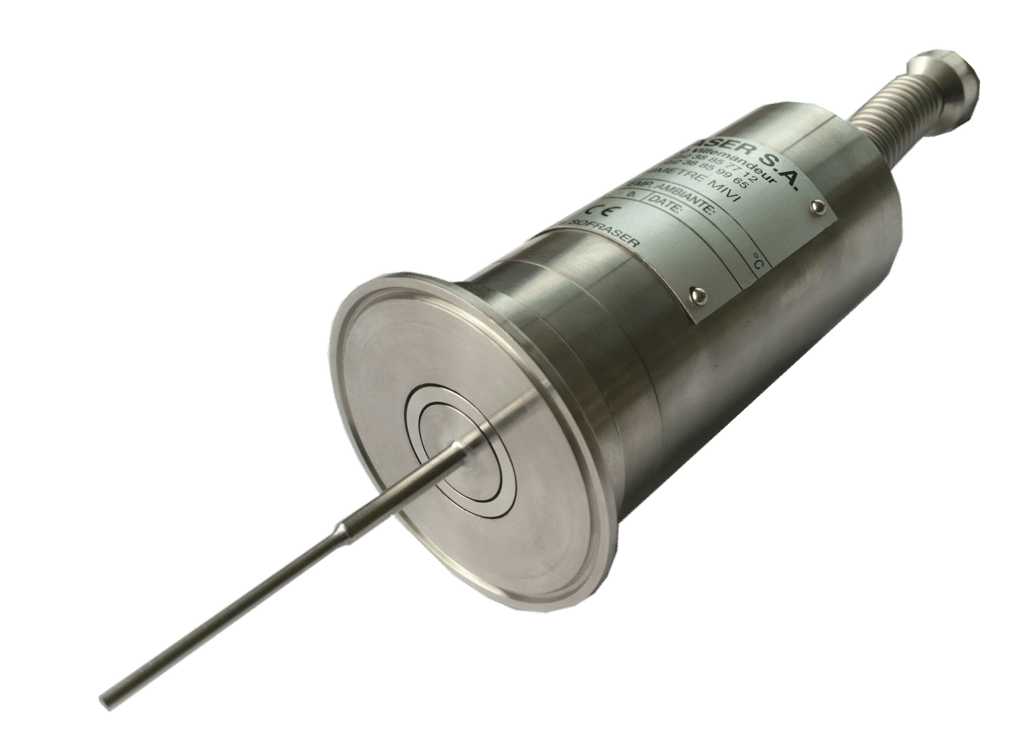

Der MIVI-Viskositätssensor wurde entwickelt, um die Viskosität aller Arten von Flüssigkeiten und viskosen Fluiden rund um die Uhr zu messen und liefert kontinuierliche und sofortige Informationen. Es ist das Instrument, das sicherstellt, dass während des Herstellungs- und Vorbereitungsprozesses alles reibungslos abläuft. Darüber hinaus gewährleistet die Chargenaufzeichnung eine perfekte Rückverfolgbarkeit.

Der MIVI-Viskositätssensor kann mit einer der Sofraser-Elektroniken kombiniert werden, die eine breite Palette von Funktionen bieten, vom einfachen Din-Rail-Transmitter bis zum HMI-Prozessor mit PID-Regelkreis.

Das MIVI-Prozessviskosimeter spart Proben und Labormessungen, die kostspielig sind und eine lange Reaktionszeit haben, wodurch sich die Gesamtdauer einer Charge verlängert. Dies reduziert die Dosierzeit, was zu einer höheren Produktion führt. Es hilft auch, unerwartete Ereignisse während des gesamten Chargenprozesses zu ermitteln, wodurch eine vollständige Rückverfolgbarkeit der Produktion möglich ist.

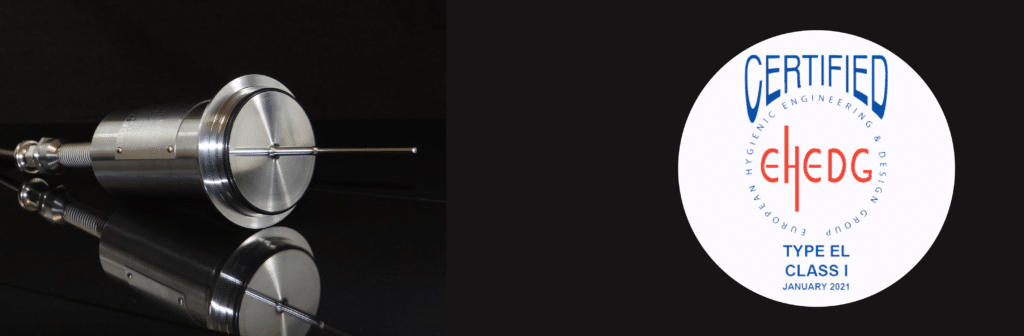

Das MIVI wurde für die Bestimmung der Viskosität bei hohen Scherraten entwickelt und ist in verschiedenen Konfigurationen erhältlich. Von der „Basic“-Version bis zur „Sanitary“-Version einschließlich der „Hygienic“-Version mit EHEDG-zertifiziertem Design.

Dieses Viskosimeter garantiert die einwandfreie Qualität Ihres Endprodukts unter Berücksichtigung der Anforderungen an die Reinigbarkeit und erfüllt somit die neuesten europäischen Normen. Die 50-jährige Erfahrung von Sofraser und die jahrzehntelange Erfahrung mit Sensoren ermöglichen es unseren Kunden aus aller Welt, ihre Prozesse genau zu überwachen und zu verbessern, ohne sich Sorgen zu machen.